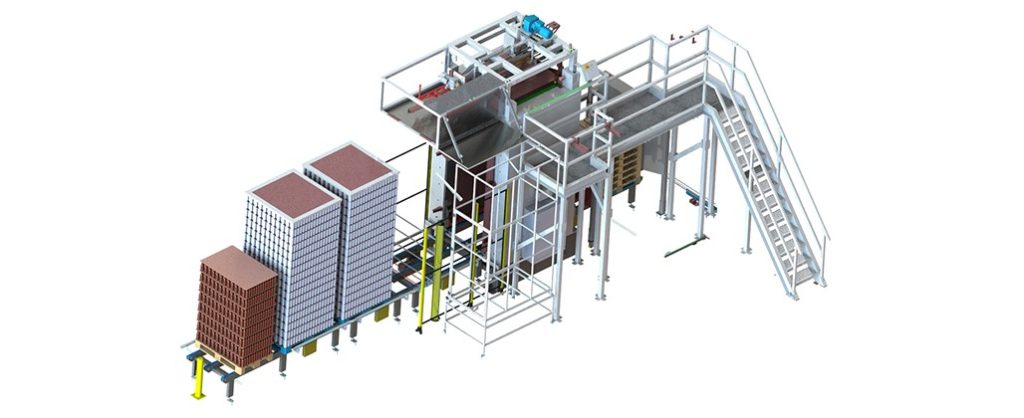

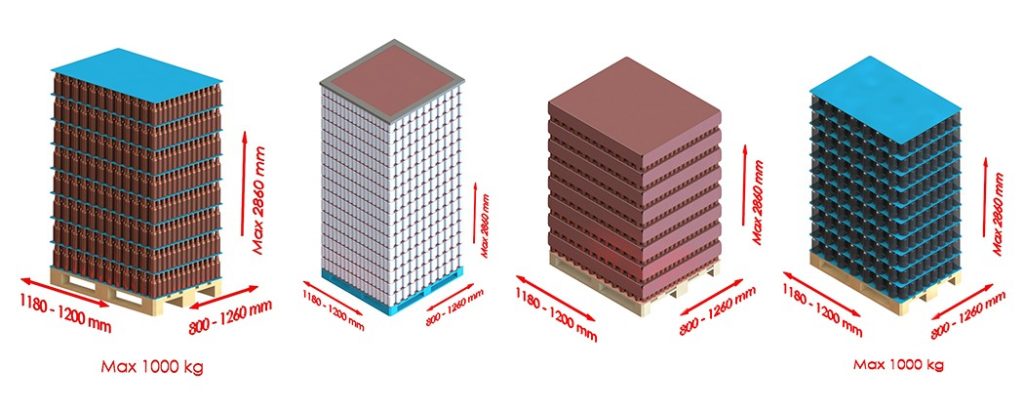

Ladépalettisation a généralement lieu au début de la ligne de production. Les dépalettiseurs TES STM GROUP effectuent un déchargement de haut niveau des conteneurs vides, tels que les boîtes de conserve en aluminium, les bouteilles en verre, les bocaux et autres contenants. Ce dispositif spécialisé peut traiter des palettes complètes pesant jusqu’à 1 200 kg. De plus, une seule machine est polyvalente – elle est capable de traiter la dépalettisation de bouteilles, de boîtes de conserve ou de bocaux.

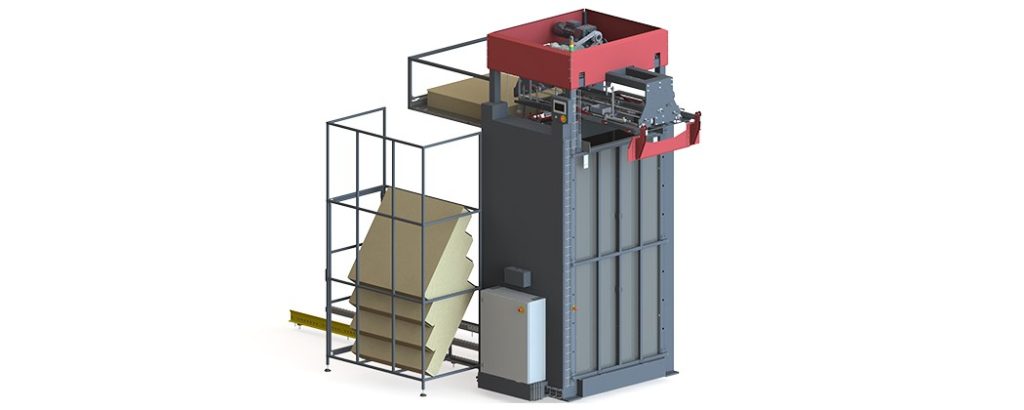

Le processus dedépalettisation commence par le transport de palettes pleines à l’aide d’un chariot élévateur à fourche ou d’un transpalette manuel, selon le type d’entrée du dépalettiseur choisi. Avant d’entrer dans l’élévateur, la palette doit être préparée. L’opérateur doit couper et retirer le film qui enveloppe la palette et les sangles d’arrimage. Ensuite, il peut insérer la palette dans le quai de chargement, puis fermer et verrouiller les portes à deux battants. En fonction du produit que vous souhaitez décharger, vous devez sélectionner la recette appropriée à partir de l’IHM. La palette est soulevée jusqu’à ce que la première couche soit détectée par le capteur de hauteur. Ensuite, la feuille de carton intercalaire est retirée de la partie supérieure de chaque couche. Les conteneurs sont ensuite poussés sur le convoyeur tampon. Lorsqu’elle est vide, la palette glisse vers le bas et est ensuite transférée hors de l’unité de dépalettisation, par exemple vers le magasin de palettes vides en option.

Votre dépalettiseur peut se décliner en différentes variantes et des pièces supplémentaires peuvent être ajoutées pour assurer le bon fonctionnement du système. Néanmoins, que vous ayez besoin de décharger des couches de récipients en verre ou de canettes en aluminium, les éléments essentiels d’une ligne de dépalettisation sont les suivants:

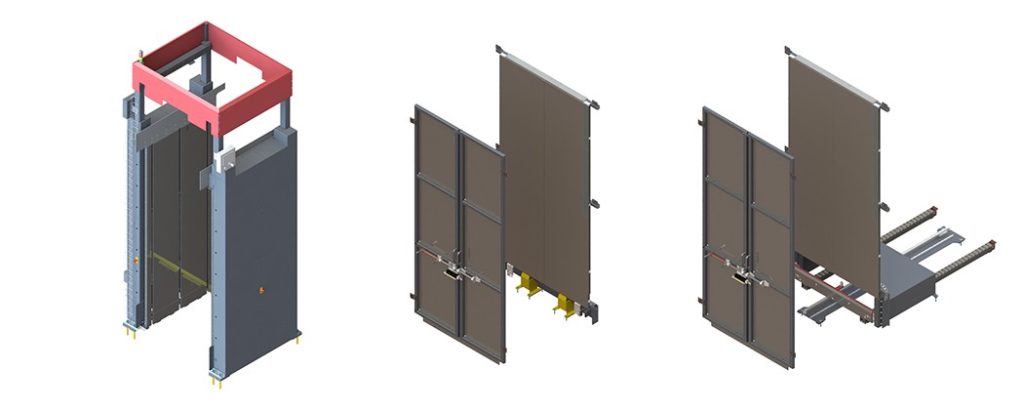

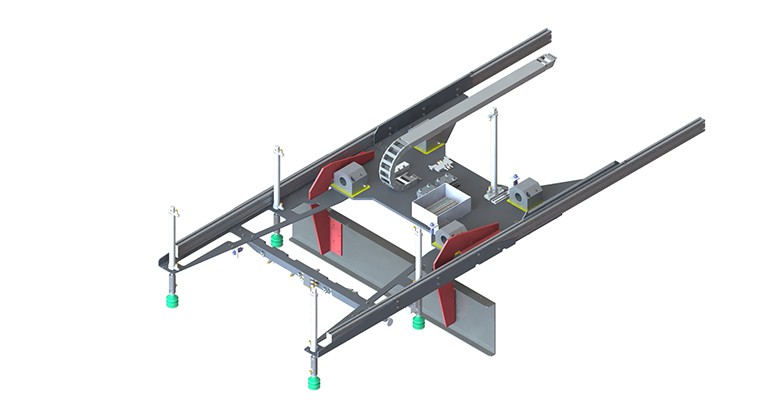

Cadre

Il est positionné au centre de la machine de dépalettisation. Elle sert de structure porteuse pour la plupart des composants. Dans la version de base, la paroi arrière est équipée d’un pare-chocs ancré au sol qui positionne la palette lors de son insertion. Dans une version entièrement automatique, elle permet de retirer la palette du dépalettiseur à l’aide d’un système de récupération.

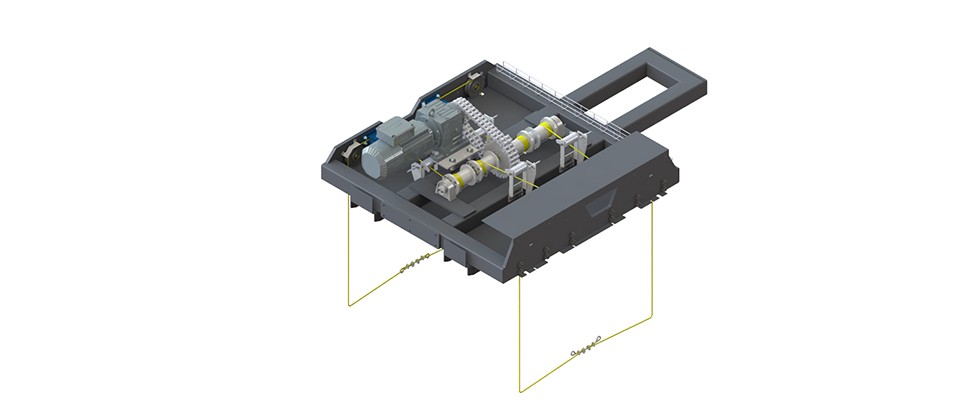

Groupe motopropulseur

Monté sur le dessus du dépalettiseur, il soulève la palette chargée. Il se compose d’un système de cordes, de poulies et de tambours de câble entraînés par un motoréducteur.

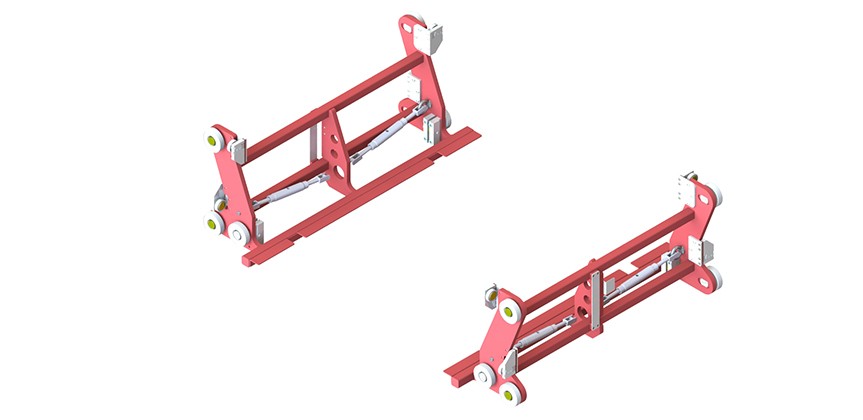

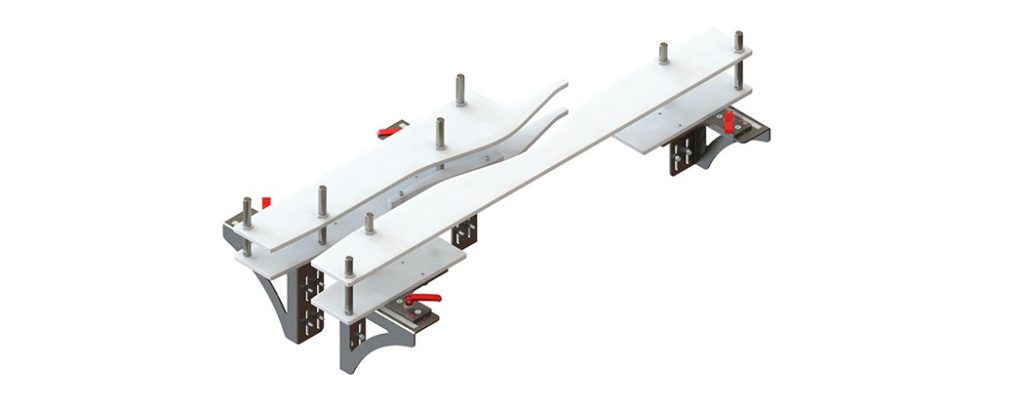

Poutres de levage

Suspendus à des câbles à l’intérieur de la machine de dépalettisation, ils sont l’élément exécutif qui soulève la palette. Les poutres de levage peuvent manipuler des palettes pleines pesant jusqu’à 1200 kg.

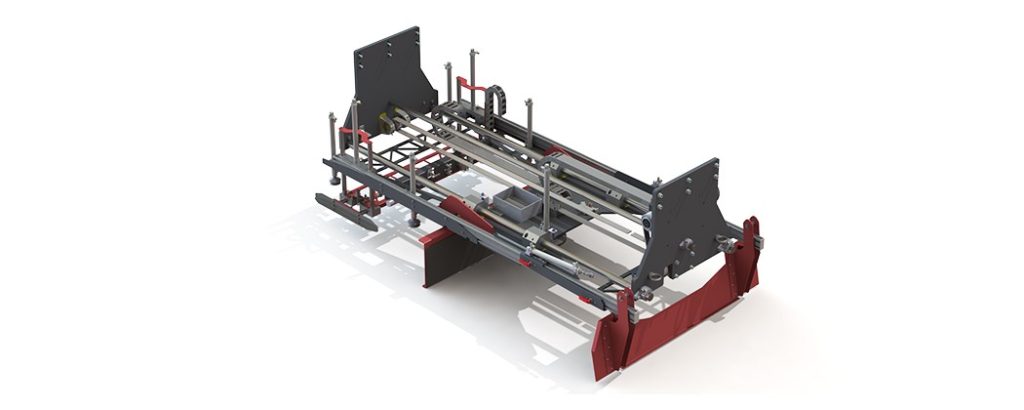

Pousseur avec ramassage des séparateurs

Le rôle de ce système est de pousser une couche de conteneurs sur un convoyeur. L’appareil est équipé d’un capteur qui détecte la couche supérieure de la palette manipulée. Auparavant, un ensemble de quatre pinces à vide saisit et transfère automatiquement les feuilles intercalaires de manière à ce qu’elles puissent ensuite être déplacées automatiquement dans un entrepôt dédié.

Porte-conteneurs

Installé en face du pousseur, ce dispositif empêche en outre les boîtes, bouteilles et bocaux vides de basculer pendant qu’ils sont poussés de la palette vers le convoyeur.

Divider Magazine

Une autre fonction du dépalettiseur offerte par TES STM GROUP est la mise au rebut des feuilles intercalaires. Elles sont placées sur une décharge de séparateurs et, une fois remplies, les feuilles intercalaires sont déplacées par le pousseur vers le magasin de séparateurs.

Convoyeurs de conteneurs

Ils sont situés entre l’unité de dépalettisation principale et la ligne d’embouteillage. L’ensemble est composé de trois sections : les convoyeurs tampons, les convoyeurs intermédiaires et les convoyeurs de doublure. Leur objectif est de disposer une couche entière de conteneurs en une seule rangée, ce qui permet de les transporter ensuite vers la machine d’embouteillage ou la machine de remplissage de boîtes.

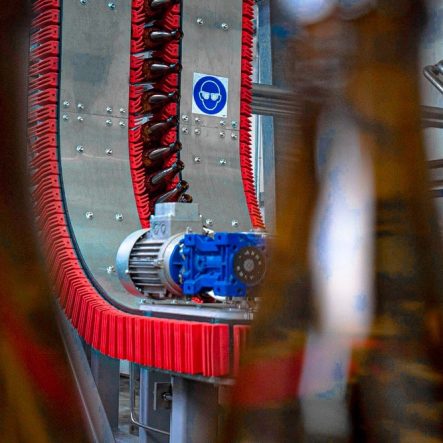

Convoyeur vertical (lowerator)

est situé en aval des convoyeurs de revêtement. Il est conçu pour transporter les conteneurs d’un niveau haut à un niveau bas. Les prises en caoutchouc garantissent une prise sûre et ferme et sont faciles à régler pour des bouteilles ou des bocaux de différentes tailles.

Plate-forme de l'opérateur

Il est placé le long de l’unité principale et des convoyeurs de produits. Elle permet d’accéder à la partie supérieure du dépalettiseur et est équipée d’un panneau de commande qui permet de modifier les paramètres de fonctionnement de la machine. La plate-forme permet d’enlever manuellement le cadre supérieur avec des supports spéciaux pour le déposer en toute sécurité.

Options disponibles

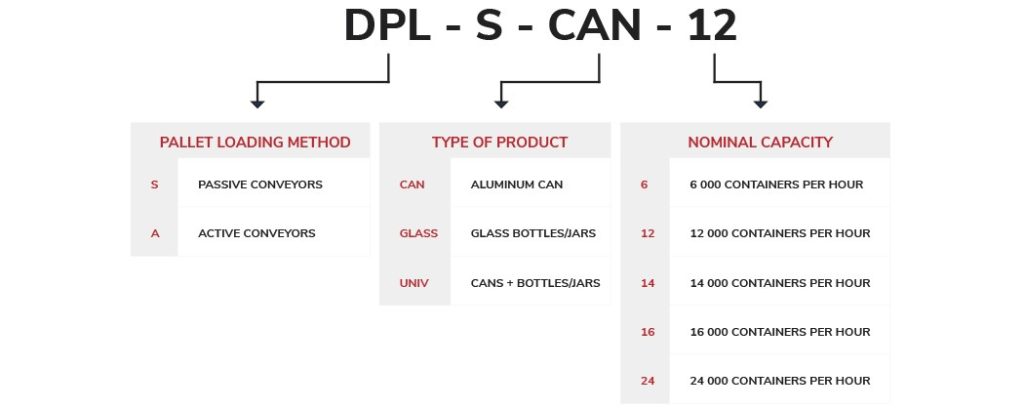

Pour une automatisation complète et une efficacité de la dépalettisation, d’autres caractéristiques peuvent être mises en œuvre. À noter que le système de dépalettisation peut être conçu spécifiquement pour les canettes en aluminium, les bouteilles en verre ou comme une solution universelle pour les deux.

L’installation de convoyeurs en début de ligne facilite le chargement de la palette dans le dépalettiseur. Située juste devant les convoyeurs à rouleaux passifs, une section de centrage assurera le bon positionnement de la palette. Autre option, les convoyeurs à chaîne automatiques serviront de zone tampon supplémentaire où la palette peut être préparée avant d’entrer dans la ligne, en particulier dans les lignes de remplissage à haute capacité.

Une chose à retenir, la capacité de dépalettisation varie en fonction de l’option choisie. Pour un chargement manuel, vous pouvez espérer un rendement allant jusqu’à 55 couches par heure (dépalettisation de bouteilles) ou 65 couches par heure (dépalettisation de canettes). Le temps estimé de changement de palette par l’opérateur est inférieur à 120 secondes. Dans le cas d’un chargement automatique, l’efficacité de la dépalettisation peut atteindre 67 couches par heure (dépalettisation de bouteilles) ou 73 couches par heure (dépalettisation de boîtes). Dans ce cas, la palette est insérée dans le dépalettiseur par des convoyeurs à chaîne automatiques.

Solutions dédiées aux boîtes de conserve

Le processus de dépalettisation des boîtes de conserve dans votre usine nécessite d’enlever le cadre métallique de protection situé sur le dessus de la palette. Après avoir déchargé toutes les couches, elles seront déposées sur une palette vide. Les convoyeurs de canettes se terminent par une rinceuse à torsion qui nettoie l’intérieur des canettes avant qu’elles ne soient acheminées vers le niveau de la machine de remplissage.

Solutions dédiées aux bouteilles en verre

Pour la dépalettisation des bouteilles en verre, vous pouvez vous attendre à ce que TES STM GROUP installe une benne à conteneurs dans votre ligne technologique. Des cames de guidage garantissent qu’une bouteille renversée ou de travers est retirée avant d’entrer dans un convoyeur vertical. De plus, les convoyeurs verticaux peuvent être équipés d’une rinceuse à air, qui nettoie l’intérieur des bouteilles en les retournant avant qu’elles n’atteignent la remplisseuse (par exemple, en cas de remplissage d’huile, lorsqu’il n’y a pas de rinceuse installée).

Depuis le lancement du premier système de dépalettisation TES STM GROUP, nous avons apporté de nombreuses améliorations à nos solutions d’automatisation de la production. Ces améliorations sont les suivantes

1. Remplacement de la paroi arrière coulissante du cadre par une paroi fixe. Tout en maintenant une adhérence stable pendant la dépalettisation, nous avons pu réduire les écarts entre les plaques d’acier – en particulier dans les coins des parois intérieures.

2. Augmentation du nombre de tambours de câble de 2 à 4, ce qui a permis de faciliter la manipulation de la position de la palette et de soulager la distribution du poids sur les fourches verticales.

3. Ajout d’un support de conteneur supplémentaire pour pousser les produits sur le convoyeur – pour un transfert plus sûr et plus stable.

4. Remplacement du capteur à induction par un encodeur pour un contrôle plus précis et plus souple du processus de dépalettisation.

5. Prise automatique du cadre métallique fixant la couche supérieure des boîtes de conserve sur une palette – l’opérateur n’a pas besoin de l’enlever manuellement.

6. Ajout de composants supplémentaires pour l’entrée en douceur de la palette, tels que : convoyeurs à rouleaux passifs, unité de centrage et palette de transfert (en métal) servant de base pour les palettes de taille non standard.

7. Augmentation de la sécurité du processus de dépalettisation par l’ajout de côtés entièrement fermés à la benne séparatrice – protection contre la chute des feuilles intercalaires en plastique et en carton.

TES STM GROUP fournit des systèmes de dépalettisation dans le monde entier. Grâce à notre expertise, nous sommes en mesure de concevoir une ligne de dépalettisation pour chaque type de taille de palette et de conteneur – que notre client ait besoin d’un dépalettiseur pour des boîtes de conserve, des bouteilles ou des bocaux.

Solutions dédiées aux bouteilles en verre

Capacité:

- Bidons de 0,5l à 5000 cph

- Taille de la palette : 1250×1180

- Bidons de 0,33 l à 6000 cph

- Taille de la palette : 1250×1180

- Bouteille en verre de 0,5l à 3000 bph

- Taille de la palette 1200×1000

Dépalettisation pour la brasserie Połczyn - Pologne

Capacité:

- Bouteilles en verre de 0,5l à 5500 bph

- Taille de la palette : 1200×1000

- Bouteilles en verre de 0,33l à 5500 bph

- Taille de la palette : 1200×1000

Dépalettisation pour la brasserie Daruvar - Croatie

Capacité:

- Bidons de 0,5l à 14 000 cph

- Taille de la palette : 1265×1180

Dépalettisation pour Szatmár Íze Biró - Hongrie

Capacité:

- Bidons de 0,25l à 6000 cph

- Taille de la palette : 1245×1175

- Bocaux en verre de 0,22l - 0,72l à 5000-6000 bph

- Taille des palettes : 1200×800 & 1200×1000