Chez TES, nous sommes spécialisés dans l’automatisation et la robotisation de la production. En tant que société d’ingénierie, nous sommes en mesure de concevoir et de fournir des systèmes de palettisation robotisés clés en main pour votre usine de fabrication. En plus de nos solutions de palettisation standard, nous proposons des palettiseurs sur mesure. Parfois, nos clients ont besoin de machines inhabituelles capables de gérer la palettisation de bouteilles vides, la palettisation de sacs, la palettisation de blocs de fromage, la palettisation de marchandises fragiles ou la palettisation de marchandises en vrac, par exemple l’empilage de bouteilles individuelles sur une palette.

Consultez notre portefeuille de systèmes de palettisation uniques que nous avons mis en œuvre. Si vous êtes intéressé par une estimation et une conception détaillées du projet, contactez-nous ici.

1. Palettisation de batteries de voitures pour Excide

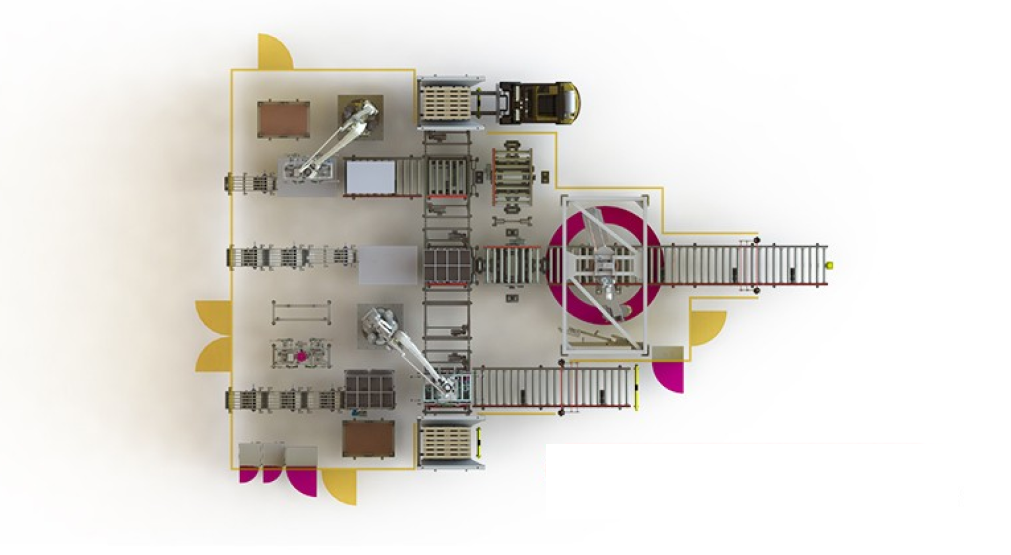

Ce système de palettisation gère 4 lignes d’alimentation de produits différents, d’efficacité variable. Les lignes de production s’accumulent dans le système de palettisation central où 2 robots empilent les batteries en continu. Chaque robot gère 2 lignes à la fois et empile les produits sur 2 stations de palettisation. Les robots travaillent simultanément, manipulant des piles de différents volumes (de 175×175 à 275×520 mm) et poids (de 10 à 63 kg). Un robot peut palettiser 840 petites batteries de voiture ou 360 grosses batteries de camion par heure.

La pince universelle s’adapte aux différentes tailles des batteries de voiture. Le dispositif est capable de prendre 1, 2 ou toute une rangée de produits, en fonction de la disposition souhaitée. Les combinaisons de préhension permettent d’obtenir 5 configurations de produits différentes. L’adoption d’une machine d’orientation a permis de réaliser une disposition complexe de produits sur une palette, allant de 7 à 17 articles sur une seule couche. En fonction du poids de la couche, un diviseur approprié est utilisé.

LA PALETTISATION DE BATTERIES DE VOITURE:

PALETTISATION DES BATTERIES DE CAMIONS:

Cette ligne de palettisation synchronise de nombreux composants : magasin de palettes, magasin d’intercalaires, banderoleuse, étiqueteuse, systèmes de transport avec tables tournantes, convoyeurs équipés de machines d’orientation et de mécanismes de centrage pour les batteries.

De plus, la ligne de palettisation étant divisée en 3 cellules, la maintenance des robots ou des banderoleuses peut être effectuée sans perturber les autres étapes de la production.

2. Palletizing Meat for StarMeat

Lapalettisation de blocs de viande était un projet difficile en raison des exigences accrues en matière d’hygiène et de la taille irrégulière des produits. Les blocs de viande étaient souvent trop petits ou trop grands. Il en résultait des couches inégales, le produit dépassant ou laissant des espaces vides entre les pièces individuelles.

Nous avons résolu ce problème en installant un système de réoutillage permettant de vérifier la taille appropriée du bloc. Nous avons mis en place des dispositifs de pesage et de radiographie pour détecter les articles indésirables. Ceux qui dépassent les proportions moyennes sont traités manuellement par l’opérateur. En outre, il est possible d’utiliser des systèmes de vision qui reconnaissent la disposition des produits et leurs défauts.

Les dispositifs périphériques de cette ligne de palettisation comprennent : un robot à 4 axes, une banderoleuse, une étiqueteuse et une peseuse. Le système atteint une efficacité de 1 bloc de viande par 4 secondes, chaque couche contenant 4 blocs. Ensuite, chaque couche est recouverte d’un film étirable – une solution conçue par TES – ce qui permet de préparer jusqu’à 17 couches empilées sur une palette, avec une efficacité de palettisation de 900 blocs par heure.

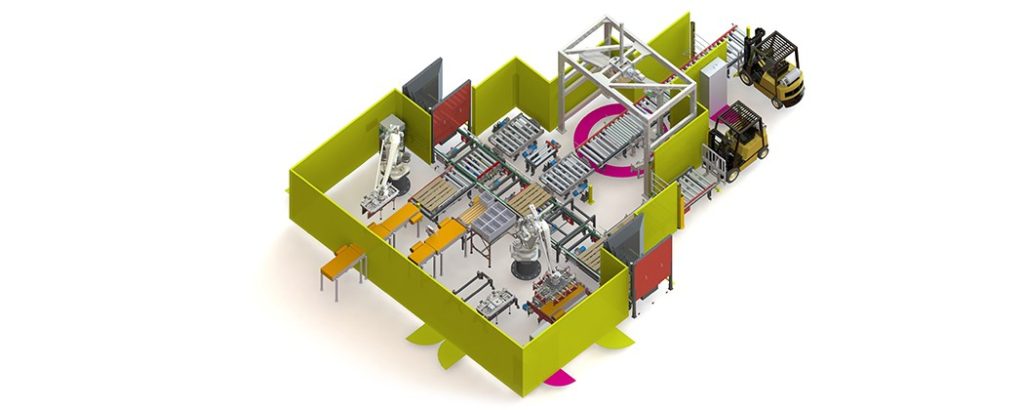

3. Palettisation de préformes de boîtes en PET pour Esterform

TES a créé une solution compacte dédiée à la collecte automatisée des préformes de la machine de moulage par injection et à leur palettisation. La machine de moulage par injection et les robots de palettisation sont entièrement intégrés. Le système combine deux robots travaillant ensemble dans une cellule, qui sont protégés contre les collisions. De plus, le robot de palettisation est placé sur des rails linéaires afin de minimiser la zone de travail.

Les articles fabriqués par la machine sont acheminés par une porte à commande automatique. Le premier robot collecte les articles de la machine de moulage par injection et les place sur une table en ajustant la disposition des préformes. Ensuite, les préformes arrangées sont ramassées par un autre robot et placées sur les plateaux des clients. Les préformes de boîtes en PET étant légères, elles sont manipulées par des préhenseurs à vide.

La ligne de palettisation est équipée d’un magasin de barquettes à plateau tournant – une solution fiable, utilisée dans de nombreux autres projets TES. Le magasin automatique peut être réapprovisionné pendant que les robots fonctionnent, ce qui permet de maintenir une capacité constante. Il permet également de prélever les plateaux au même endroit et à la même hauteur, ce qui simplifie les mouvements des robots et la conception des préhenseurs. En outre, le magasin de plateaux est équipé d’un tiroir d’inspection, où un opérateur peut effectuer manuellement un contrôle de qualité.

Une fois les plateaux alimentés et les préformes en place, ils sont acheminés vers l’une des deux stations de palettisation. Grâce à la mesure automatique de la hauteur des piles, les palettes terminées peuvent être prélevées sans perturber le processus. À tout moment, le client peut compléter le système avec un magasin automatique de palettes, une banderoleuse et d’autres solutions techniques.

4. Palettisation de bouteilles PET de 5 litres en vrac pour Masspol

Ce client a commandé une ligne complète de remplissage d’eau basée sur le synchrobloc. En tant que membre du groupe STM, TES a été chargé de la conception et de la fabrication de la fin du processus. Le projet a été personnalisé pour s’adapter à une bouteille de 5 litres très légère et instable, qui est plus haute et plus étroite qu’une bouteille typique du même volume. Cette conception originale a permis d’augmenter le nombre de bouteilles sur une palette – de 108 à 162 !

Le processus de palettisation commence par une diviseuse de bouteilles en ligne, qui fournit deux rangées de bouteilles au système de préparation de la couche. Pour préparer la couche, des rangées de 6 bouteilles sont poussées sur un convoyeur à bande jusqu’à ce que les 54 bouteilles soient alignées. Ensuite, la couche est transférée par une pince à rouleaux. Pour optimiser le temps d’empilage des couches, la pince a été équipée de pinces à vide pour prendre les feuilles intercalaires en même temps.

L’entrepôt de palettes stocke des palettes de 15 EURO et alimente automatiquement les palettes individuelles. Les palettes vides sont acheminées par un convoyeur à rouleaux rotatifs vers l’un des deux emplacements d’empilage. Les bouteilles de 5 litres n’étant pas emballées en vrac dans un film rétractable, des stations d’emballage sont intégrées aux emplacements d’empilage. Le transfert complet des palettes étant éliminé, deux banderoleuses à plaques rotatives sécurisent les couches empilées. Avec une efficacité de 4 000 b/h, le système de palettisation atteint la capacité du reste de la ligne.

5. Palettisation de bouteilles PET vides pour le Retal

Lapalettisation de bouteilles PET vides comporte son lot de défis. Les ingénieurs de TES ont dû prendre en compte les propriétés uniques des bouteilles PET sortant directement de la machine de moulage par soufflage, par opposition à celles qui ont pu refroidir après le processus de production. En outre, les bouteilles vides se sont révélées extrêmement sensibles aux changements météorologiques, aussi minimes qu’une brise transversale. De plus, chaque bouteille PET a un centre de gravité légèrement différent, ce qui a rendu ce projet de palettisation encore plus exigeant.

Ces conditions uniques nécessitaient des mouvements de machine souples et précis. Nous avons réussi à concevoir un système très compact et évolutif, adapté à des machines de moulage par soufflage de différentes capacités. En adaptant le système de palettisation à la ligne existante d’étirage-soufflage de PET, nous nous sommes assurés qu’il pouvait traiter des bouteilles de volumes et de formes différents – dans ce cas, de 150 à 500 ml. Avec une capacité de 5 000 bph, le palettiseur fonctionne avec 12 formats de bouteilles en PET.

Les bouteilles PET vides sont transférées par un long convoyeur aérien vers une table de préparation des couches. Le diviseur de bouteilles peut être facilement modifié en fonction du type de conteneur traité à ce moment-là. En fonction de la taille de la palette et du format de la bouteille, le système compte et prépare une rangée de bouteilles à transférer sur la table. Pendant la préparation de la couche, toutes les bouteilles PET sont sécurisées par des rails de stabilisation de chaque côté.

Le robot de palettisation est équipé de deux types de pinces. La pince à friction transfère une couche entière de bouteilles sur la palette. Ensuite, des pinces à vide prélèvent une feuille intercalaire et la placent sur chaque couche de bouteilles empilées. Une palette complète est ensuite transférée par des convoyeurs à rouleaux vers une cercleuse automatique, qui fixe les couches à l’aide de deux cerclages verticaux. Enfin, la palette est acheminée vers une banderoleuse à pression supérieure avec bras rotatif. Le processus de palettisation est terminé lorsque l’opérateur prend la palette emballée.

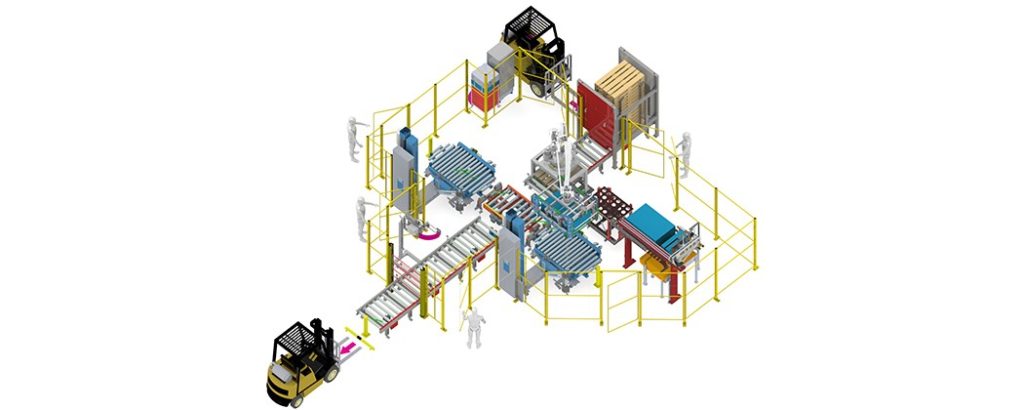

6. Système de palettisation sur 2 robots à 4 fonctions pour Daruvar

Cette solution a été conçue pour la deuxième plus ancienne brasserie de Croatie. Basé sur 2 robots, le système de palettisation sert d’étape finale à 3 lignes de production indépendantes, remplissant la bière en canettes, en PET et en bouteilles de verre. Le défi consistait à gérer les palettes au sein de la cellule, car elles provenaient du magasin de palettes et du processus de dépalettisation. Deuxièmement, nous devions combiner les fonctions de dépalettisation et de palettisation dans un seul robot.

La première étape a consisté à intégrer le système à la ligne de remplissage existante pour les bouteilles en verre consignées, à une cadence de 20 000 bph. Un robot prélève 8 caisses à la fois, dépalettisant et palettisant de manière interchangeable les caisses (4×5). Pendant le fonctionnement de la ligne de verre, les palettes sont utilisées 1 pour 1 – lorsque le dépilage des caisses contenant des bouteilles de verre vides est terminé, la palette EURO est déplacée vers une station de palettisation par des transporteurs à chaîne. Elle peut également être déplacée vers le magasin de palettes situé à proximité.

Le même robot peut être réorganisé pour manipuler des paquets de bouteilles en PET. Pour ce faire, deux types de pinces détachables ont été conçus. Ils sont rangés sur des supports prévus à cet effet. De plus, le changement de format ne prend qu’une minute. La tâche de l’opérateur consiste à changer une prise électrique, une arrivée d’air comprimé et 4 pinces. Le robot de palettisation se repositionne automatiquement d’une pince à l’autre. Les bouteilles PET de 2 litres sont palettisées en paquets de 3×2 à une capacité de 3000 bph.

Le deuxième robot du système s’occupe exclusivement de la palettisation des boîtes de conserve à une cadence de 15 000 cph. Les canettes sont conditionnées en paquets de 6×4 (film + barquette), 3×2 (film uniquement) et 2×2 (film uniquement). Une seule couche est formée à partir de paquets de 24, tandis que les paquets de 6 et de 4 sont disposés ensemble. Lorsque 8 couches sont empilées, la palette est transportée vers une banderoleuse de palettes à pression supérieure avec bras rotatif. La même banderoleuse peut également être utilisée pour d’autres produits. À noter que la ligne de palettisation de canettes fonctionne indépendamment, tandis que le second robot travaille sur la ligne de PET ou de verre. Le bon fonctionnement des deux robots est assuré par un tampon.

L’ensemble du système est équipé de deux magasins de palettes entièrement automatisés (pour 15 palettes EURO chacun) – pour empiler et désempiler les